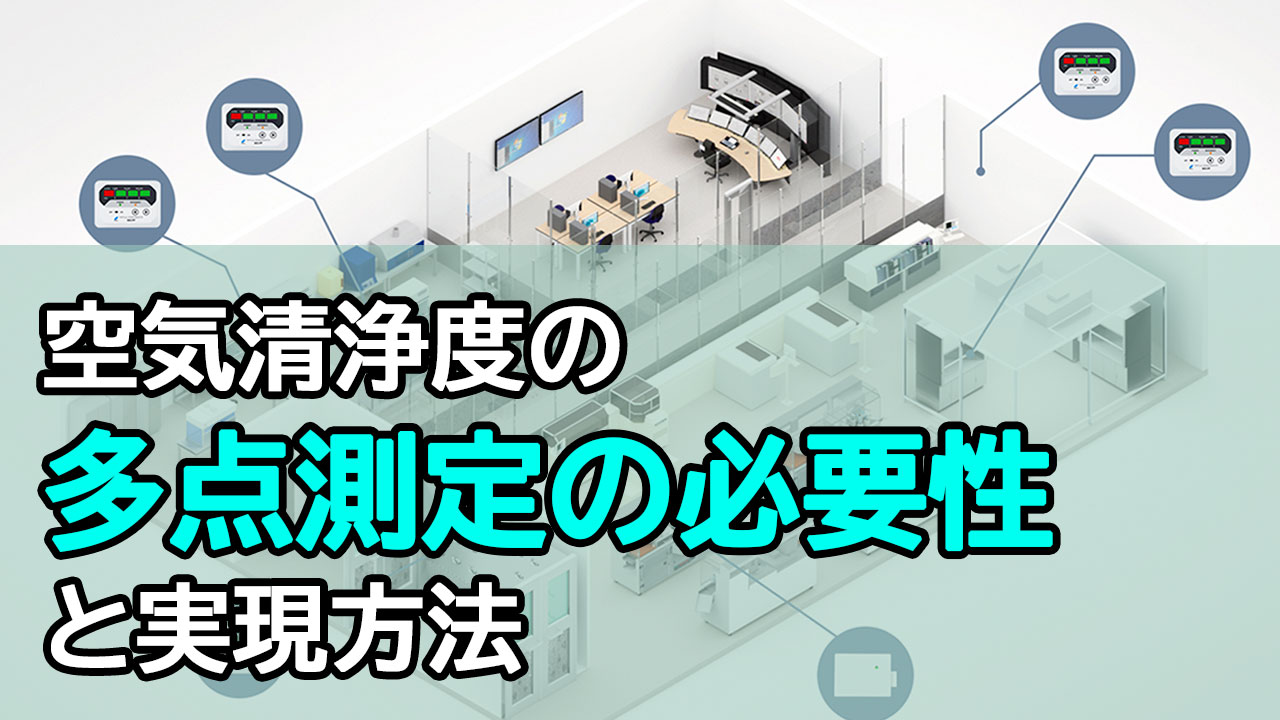

大きなクリーンルームになるほど、空間全体の空気清浄度の濃度分布にばらつきが生じる可能性があるため、面積に応じて多数のポイントを測定することが求められ、これはJIS規格(JIS B9920-1:2019)でも定められています。

パーティクルセンシングモニターは、クリーンルーム内の浮遊粒子の多点測定を同時に行うことができます。

この記事ではパーティクルセンシングモニターが、空気清浄度の多点測定に有効であることを解説します。

空気中に浮遊する粒子状物質の種類

浮遊粒子状物質(SPM)

粒径2.5μm以下

浮遊粒子状物質(SPM)

粒径10μm以下

降下ばいじん

粒径10μm以上

『浮遊粒子状物質(SPM)』とは粒径が10μm以下で空気中に浮遊する粒子のことをいいます。

工場内で発生する粉塵、焼却炉で発生するばい煙や自動車排ガスなど人的由来と、土壌の飛散、火山灰など自然由来によって生じます。

このなかで、粒径が2.5μm以下の浮遊粒子状物質が、『微小粒子状物質(PM2.5)』と定義されます。

また、粒径が10μmを超える粒子で、大気中のすす、粉塵などのうち、沈降しやすい粒子のことを『降下ばいじん』といいます。

浮遊粒子状物質に起因する各種製造工程の課題

浮遊粒子状物質(SPM)の管理が要求される製造工程の例と主な製造問題は以下の通りです。

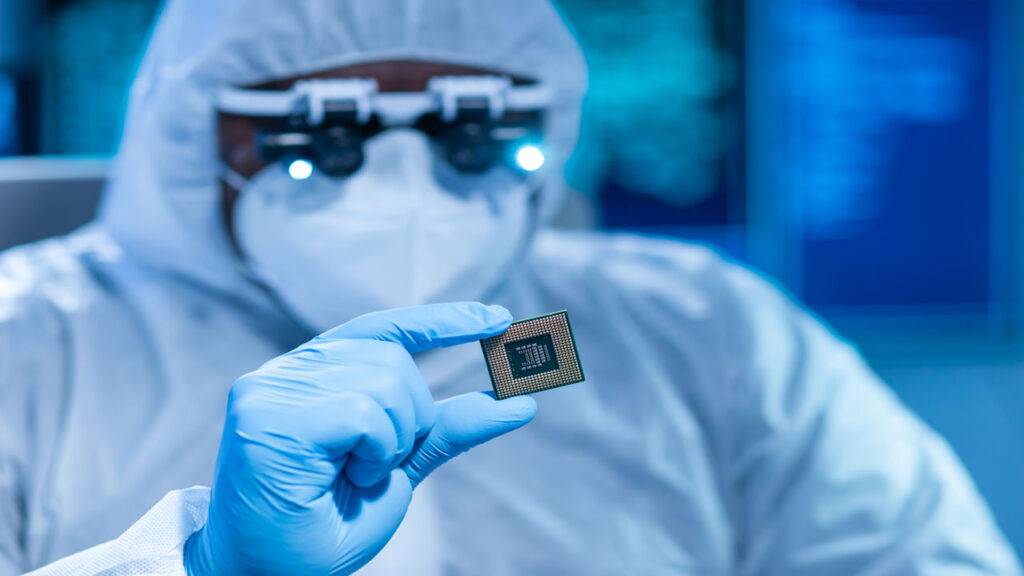

半導体製造工程

半導体は非常に微細な構造を持つため、わずかな異物や汚染物質でも品質や性能に大きな影響を与え、製品の歩留まりが低下する可能性があります。

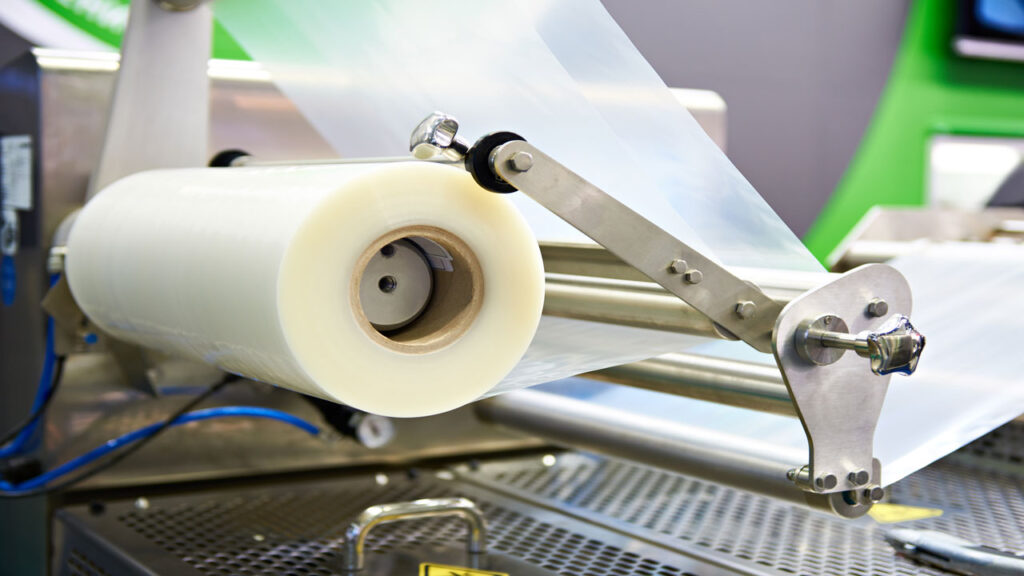

フィルム製造工程

フィルム製造には、成膜、塗布、圧延、ラミネートなどの工程があり、これらの工程では均一な表面処理が求められます。浮遊粒子がフィルムの表面に付着すると、膜厚や均一性にムラが生じ、製品の品質に影響を与えます。

自動車塗装工程

浮遊粒子が塗装面に付着すると、塗膜が均一に覆われず、乾燥過程で不良が発生する可能性があります。たとえば、粒子が塗膜の中に閉じ込められると、塗膜の強度が低下したり、塗膜の表面が粗くなったりします。このような不良が発生すると、塗装後に目立つ汚れや傷が残り、製品の品質や見た目に悪影響を与えます。

食品工場

食品加工工場では、特に高湿度や温度条件が整えられた環境で加工が行われることが多く、これらの条件は浮遊粒子が集まりやすい環境を作り出します。浮遊粒子の管理が不十分だと、製造環境の衛生状態が悪化し、製品に不良や汚染が発生するリスクが高まります。

空気清浄度の多点測定の必要性

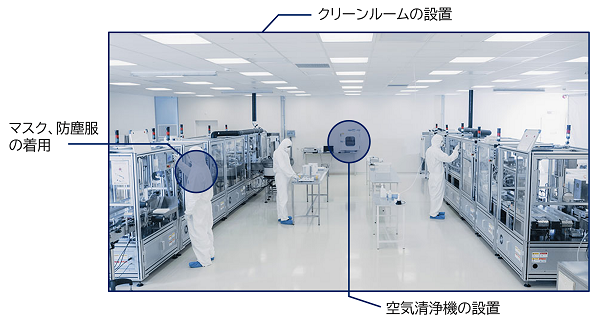

一般的な浮遊粒子状物質(SPM)の対策方法の例として、クリーンルームの設置、マスク・防塵服の着用、空気清浄機の設置が挙げられます。

そして、クリーンルーム内に発生する浮遊粒子状物質は主に、「前室からの持ち込み」と「機械・人からの発塵」によって発生します。

前室からの持ち込み

一般環境からほこりなどの異物が直接クリーンルームに侵入しないよう、クリーンルームには前室と呼ばれる部屋が設けられていますが、ここには一般環境からの異物が持ち込まれてるため、一部の異物がクリーンルーム内に侵入してしまう場合があります。

機械・人からの発塵

クリーンルーム内で発塵しないように、使用する装置を選定したり、防塵服を着用するといった対策が行われていますが、それでも防塵服からの発塵や装置から摩耗粒子の発生をゼロにすることは困難です。

このようなことが原因となり、同じクリーンルーム内でも場所によって浮遊粒子物質濃度は異なるため、JIS規格(JIS B9920-1:2019)では、多数の測定点数が必要とされています。

※JIS B9920-1:2019:クリーンルーム及び関連する制御環境-第一部:浮遊粒子数濃度による空気清浄度の分類

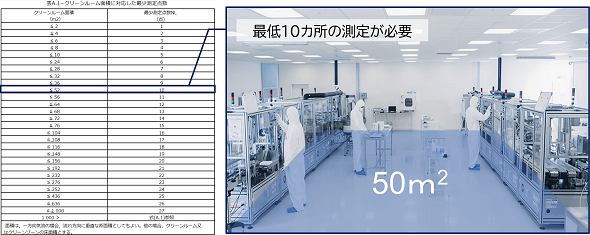

測定点の数の算出には規格内の表A.1を用いて最小測定点数を求めます。

50㎡の床面積のクリーンルームの場合、最低10カ所の浮遊粒子数濃度の測定が必要です。

ただ、一般的な浮遊粒子測定方法であるパーティクルカウンターを使用し、定期的にポイントを回って測定をするのはコスト高で時間もかかります。

パーティクルカウンターより安価なパーティクルセンシングモニターを設置すれば、複数台同時測定が可能となり、オンプレミスシステムの提案が可能です。

パーティクルセンシングモニター

パーティクルセンシングモニターが多点測定に最適な理由

パーティクルセンシングモニターとパーティクルカウンターとの違いや、製品の仕様について詳しくは、資料をダウンロードしてご確認ください!

パーティクルセンシングモニター

パーティクルセンシングモニターのご紹介

微粒子計測・ハイエンドモデル AES-CKM

特長

- ISO Class6(Class1,000)のエリアを常時監視可能

- 浮遊粒子と落下粒子の同時計測が可能なパーティクルモニター(パーティクルセンサ)

- 測定環境の清浄度を4段階のLEDで表示

- ロギング機能を実装

- 常時監視が可能で異常を瞬時にお知らせ

- オプションで温湿度センサの搭載が可能

用途例

微粒子計測モデル AES-FPシリーズ

特長

- 0.3μm(もしくは0.5μm)以上の粒子の常時監視が可能。

- 清浄度クラス1,000~100,000を4段階のLEDで表示。

- 手のひらサイズのモニターとセンサユニット『AES-FPS』の分離脱着が可能で、

予備のセンサユニットを使用することで、校正中も継続してモニタリングが可能。 - センサユニット単体でも使用可能で、狭小スペースへの設置が可能。

- 出力・通信は、警報出力、Ethernet、電圧出力、Wi-Fiから選択可能。

- センサユニットは、RS485で通信可能。

用途例

粗粒子計測モデル AES-LPM

特長

- 低価格を追求した粗粒子計測が可能なパーティクルモニター(パーティクルセンサ)

- 浮遊せずに落下する粗粒子の個数濃度を4段階のLEDで表示

- 5μm~50μmの粒子を計測

- 1台で5つの異なる出力・通信方式に対応

- 常時監視が可能で異常を瞬時にお知らせ

- オプションで温湿度センサの搭載が可能

用途例

粉じん計測モデル AES-MCシリーズ

特長

- 作業環境の見える化を低価格で実現

- 粉じん濃度(μg/m3)を4段階のLEDで表示

- 約300μg/m3まで直線性のある計測が可能

- パーティクルセンシングモニターとセンサユニットの分離脱着が可能

- 常時監視が可能で、異常を瞬時にお知らせ

- オプションで温湿度センサの搭載が可能

用途例

パーティクルセンシングモニターならランニングコストをかけず、

粒子計測・監視が可能です